CONCRETO & Construções | Ed. 94 | Abr – Jun • 2019 | 55

o meio externo, evitando ataques físi-

cos e químicos (ACI 440.2R, 2017).

2.2 Fibras

As fibras são os principais compo-

nentes dos compósitos de FRP. Elas

são as principais responsáveis por re-

sistirem aos esforços de tensão em

função de sua elevada resistência e ri-

gidez. As fibras podem estar orientadas

em uma direção, formando os compó-

sitos unidirecionais, ou em várias dire-

ções, dando origem aos compósitos bi

ou multidirecionais. Essas direções das

fibras estão associadas com as pro-

priedades mecânicas dos compósitos

de FRP. No caso dos compósitos uni-

direcionais, suas tensões são máximas

quando o mesmo sofre esforços em

sua direção longitudinal.

Usualmente, as fibras mais utiliza-

das na indústria da construção civil são

as de carbono, vidro e aramida. Vale

destacar que as propriedades físicas

e mecânicas podem variar para cada

tipo de fibra. As fibras de carbono são

mais rígidas, duráveis e apresentam um

custo maior. Por outro lado, as fibras de

vidro possuem uma menor resistência

e rigidez, porém, possuem um menor

custo. Já as fibras de aramida possuem

características similares entre as fibras

de vidro e as de carbono. A Figura 3

apresenta uma comparação do com-

portamento tensão versus deformação

de diferentes tipos de metais e fibras.

Nota-se que as propriedades mecâni-

cas da fibra de carbono, como resistên-

cia e rigidez, se sobressaem em relação

às propriedades dos demais materiais

abordados na Figura 3.

O alto módulo de elasticidade, com-

binado com a alta resistência e baixo

peso próprio (cerca de 18 kN/m³), tor-

nam as fibras de carbono mais atraen-

tes para o seu uso nos materiais com-

pósitos de FRP. Dentre suas principais

características, destacam-se: a resis-

tência física à fadiga e a carregamen-

tos cíclicos, além da resistência contra

raios UV, umidade e corrosão. Todos

esses fatores colaboram para que as

fibras de carbono sejam consideradas

de grande durabilidade frente a am-

bientes agressivos.

2.3 Compósitos

As fibras, quando embebidas nas

matrizes poliméricas, formam os com-

pósitos de FRP.

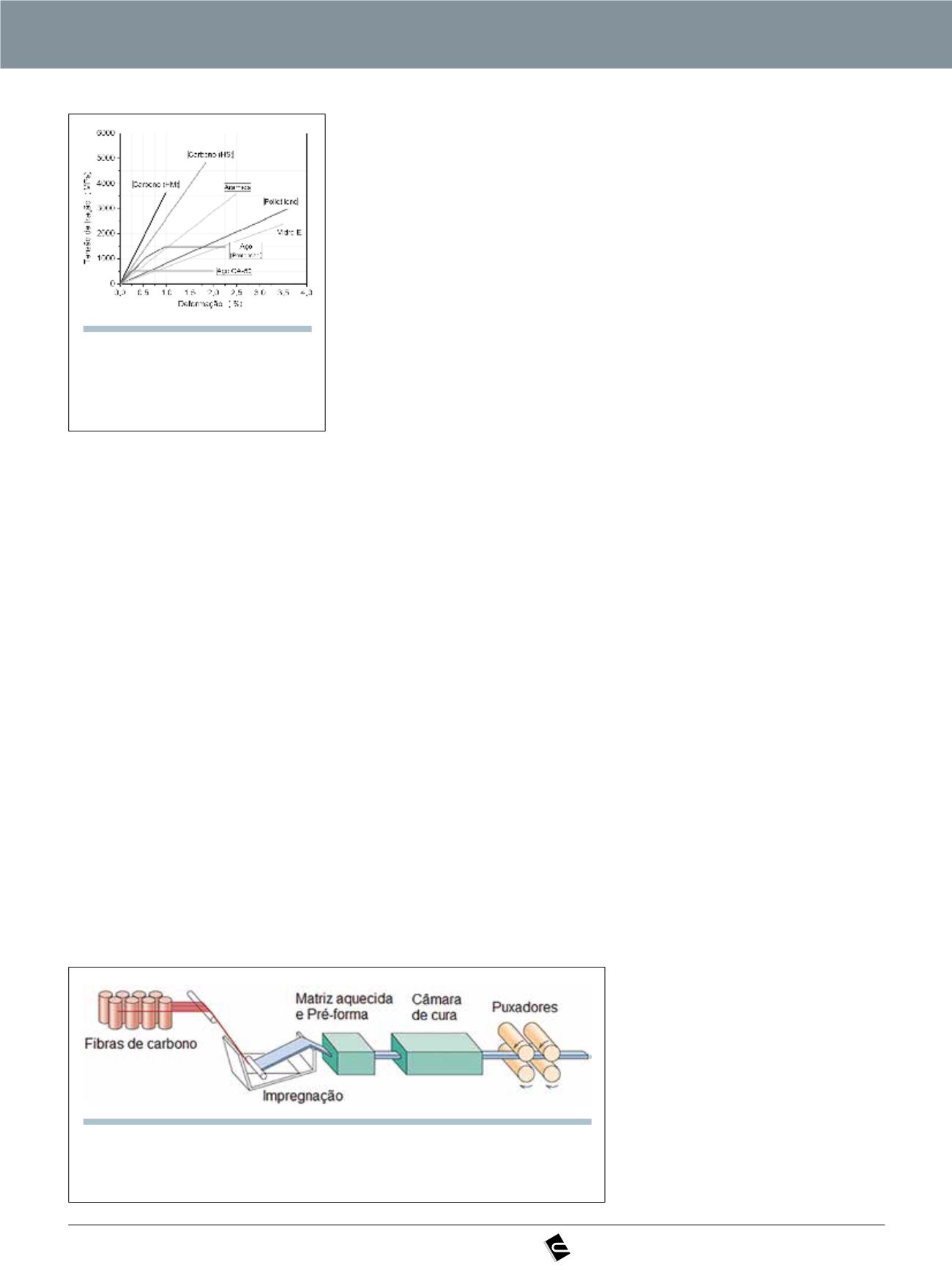

Dentre os vários sistemas de refor-

ço com material compósito de FRP, os

pré-fabricados e os curados

in situ

são

os mais utilizados. No sistema pré-fa-

bricado, as características mecânicas e

físicas são garantidas pelos seus fabri-

cantes. O FRP pode ser fornecido em

diferentes dimensões, uma vez que, em

seu processo de pultrusão, há o con-

trole da largura e espessura do mate-

rial compósito. Neste processo há uma

combinação das ações de tração e

extrusão, sendo as fibras impregnadas

em um tanque de resina termorrígida,

posteriormente esticadas e passadas

em uma matriz aquecida, que promo-

ve sua cura e a forma do compósito de

FRP (Figura 4) (DIAS, 2008).

Nesse sistema, as barras e os la-

minados semirrígidos (que substituem

as tradicionais chapas metálicas) pos-

suem maior destaque entre os produ-

tos pré-fabricados, sendo que, em am-

bos, as fibras se encontram no sentido

longitudinal (tipo unidirecional). A orien-

tação unidirecional, juntamente com o

esticamento das fibras, concede aos

sistemas pré-fabricados de FRP uma

maximização da resistência e rigidez na

direção longitudinal.

Nos sistemas curados

in situ

, as fi-

bras são dispostas em feixes contínuos

no formato de fios, mantas ou tecidos,

no estado seco ou pré-impregnado. A

fabricação do compósito de FRP é re-

alizada no local do reforço. Para isso,

a fibra é totalmente impregnada com

a resina de saturação e aplicada so-

bre um adesivo epoxídico previamente

espalhado no substrato do elemento a

ser reforçado. Só após a cura da resina

u

Figura 3

Diagrama tensão

versus

deformação das fibras e metais

Fonte:

Adaptado de Beber (2003)

u

Figura 4

Processo de pultrusão das fibras

Fonte:

Adaptado de Callister Jr. (2007)