CONCRETO & Construções | Ed. 93 | Jan – Mar • 2019 | 53

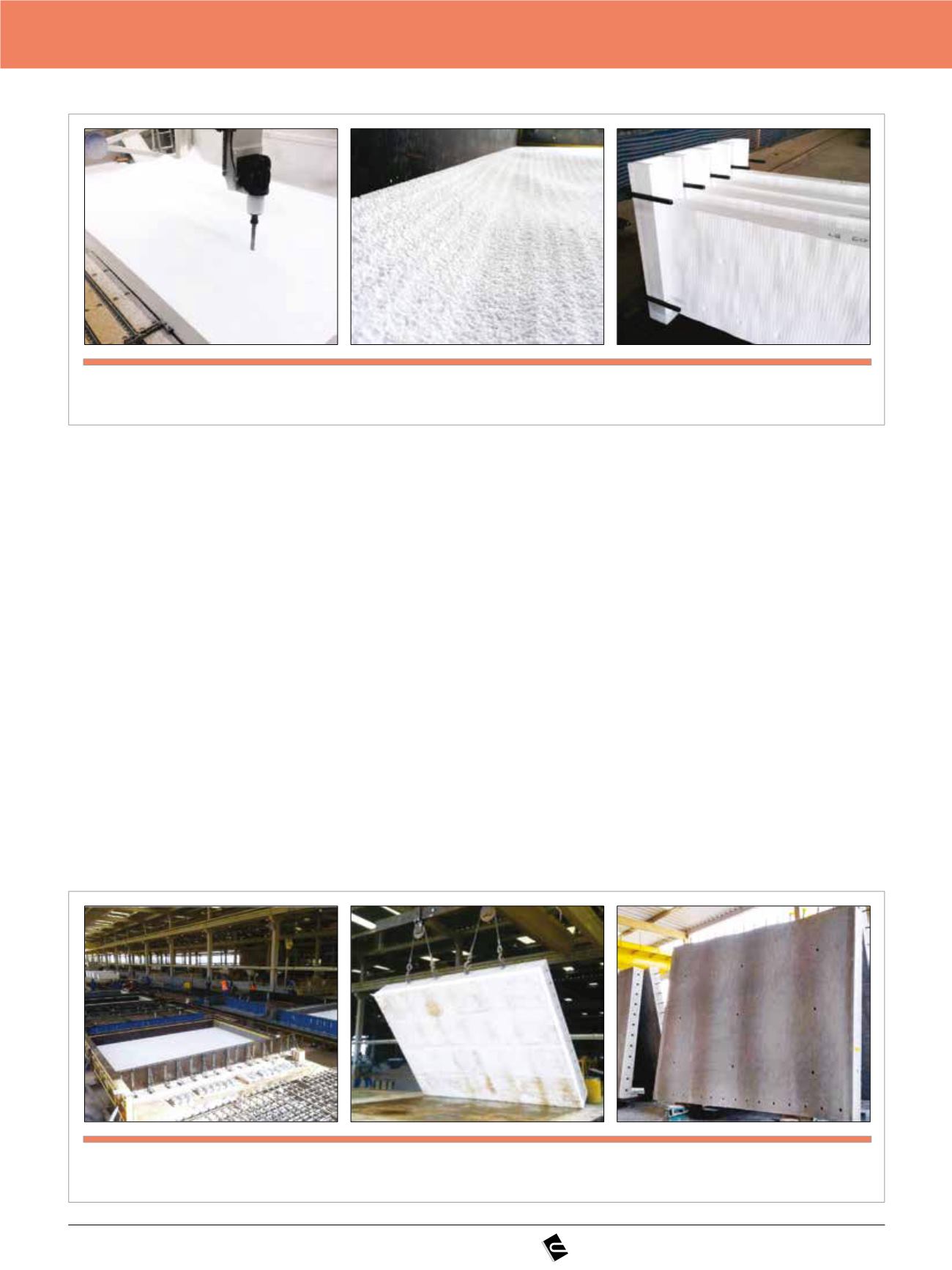

convertida em programas de usinagem

utilizados por máquinas de fresagem. O

processo de usinagem objetivava repro-

duzir com exatidão a superfície do mo-

delo e fornecer uma rugosidade superfi-

cial pré-concebida (Fig. 4). Para alcançar

este objetivo, foram executados testes

com diferentes ferramentas (brocas),

e outras variáveis, tais como a rotação

da fresa, velocidade de avanço e nú-

mero de passos da ferramenta. Amos-

tras com diferentes rugosidades foram

confeccionadas e comparadas com a

superfície da pista matriz na Alemanha.

Definido o padrão e inspeções, contro-

les de qualidade foram implantados para

garantir que todas as subplacas de EPS

fossem usinadas da mesma forma.

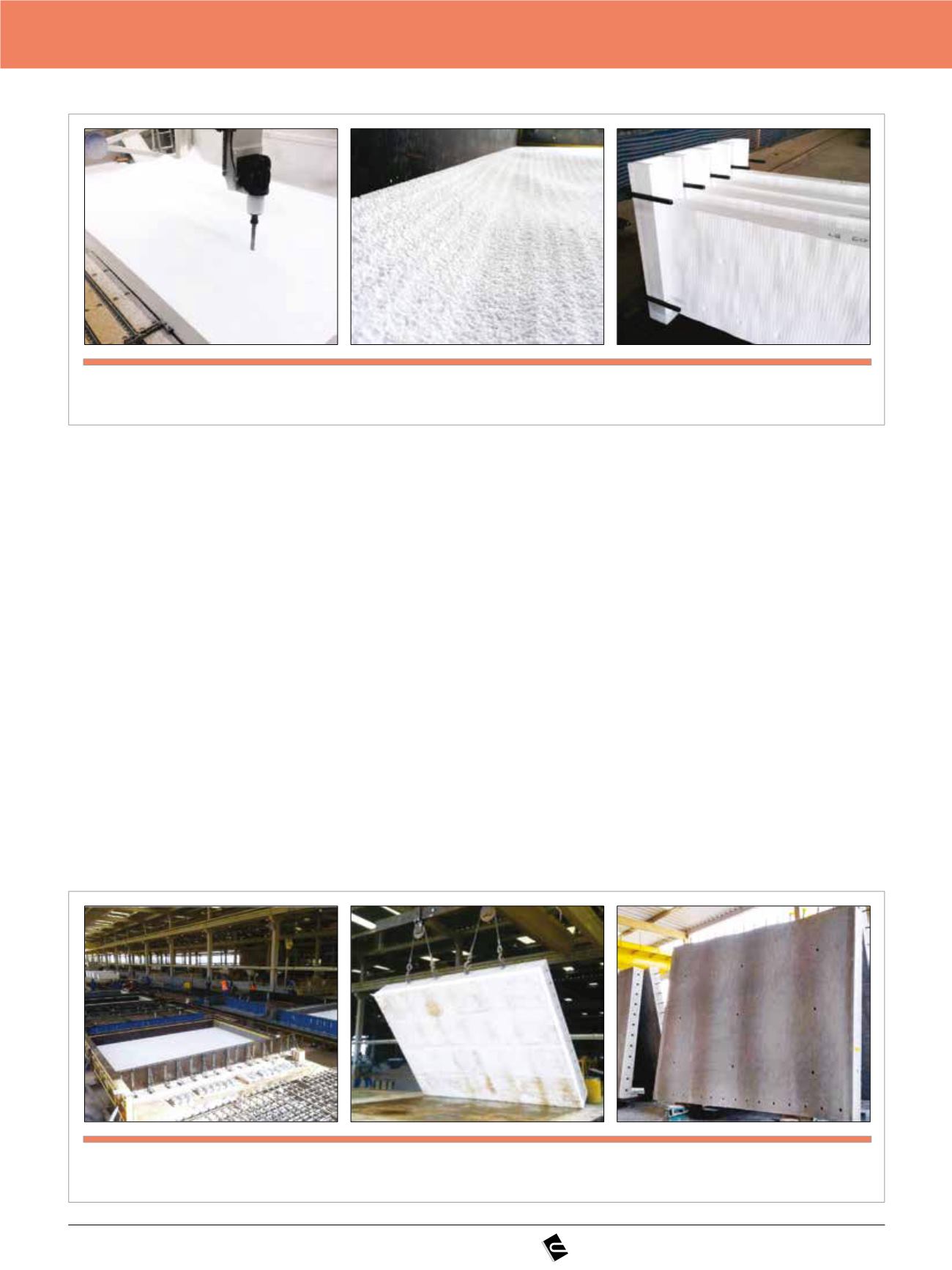

As subplacas eram transportadas

após a usinagem para a unidade de

concretagem. No transporte, empre-

gou-se veículo com carroceria baú,

revestido com carpete, suportes em

EPS/espuma e manuseio cauteloso

visando eliminar riscos de dano.

Uma área de 3000 m

2

foi planeja-

da e modificada exclusivamente para

a produção das placas de concreto.

Diversas medidas foram implantadas

para evitar todo e qualquer dano na

superfície usinada, assim como para

garantir a qualidade e produtividade

necessárias para o atendimento do

prazo estipulado. Dentre as mais re-

levantes (Fig. 5):

u

Fôrmas de aço de alta precisão

com fixação e travamento magné-

ticos (

light magnetic shuttering

);

u

Estrutura auxiliar que mantinha a

armadura suspensa e sem contato

com o molde;

u

Execução de estrutura de lavagem e

remoção do molde pós-concretagem;

u

Fechamento lateral da área produ-

tiva para evitar ação de intempéries

e sujidades.

A produção média foi de 8

placas/dia.

5. VALIDAÇÃO FINAL DA

PLACA POR

LASER SCANNER

Após todo o processo de usi-

nagem do EPS e pré-fabricação do

concreto, a ferramenta utilizada para

u

Figura 4

Processo de usinagem; padrão de rugosidade superficial; subplacas usinadas

u

Figura 5

Área fabril; saque da peça; peça finalizada