88 | CONCRETO & Construções | Ed. 87 | Jul – Set • 2017

corresponde à diminuição de seu aba-

timento, bem como uma maior dificul-

dade de bombeamento, dado que o

material exigirá maiores esforços para

se obter mobilidade para maiores ta-

xas de cisalhamento, sempre que se

aumentar o teor de fibras.

Uma consequência natural des-

se raciocínio é esperar que, quanto

maior for o teor de argamassa, tão

mais fácil será garantir a mobilidade

da mistura. No estudo de Figueiredo

e Ceccato (2015) foi feita a avalia-

ção do efeito do teor de argamassa

na trabalhabilidade do CRF, medida

através do ensaio de abatimento e

tempo Ve-Be, o que pode ser vislum-

brado na Figura 6. No estudo, ape-

nas fibras de aço foram utilizadas.

Percebe-se, pelo gráfico, que, para

um maior teor de argamassa

(α

=

55%), a redução do abatimento com

o aumento do teor de fibras é menos

intensa com o aumento do teor de fi-

bras, considerando-se um abatimen-

to inicial igual ao do concreto com

teor menor de argamassa menor (

α

= 50%). Além disso, o maior teor de

argamassa demonstrou maior facili-

dade de compactação no ensaio Ve-

-Be, demandando menores tempos

de remoldagem.

A perda de mobilidade do CRF

com o aumento do teor ou volume de

fibras também poderá ser minimiza-

do no caso de se diminuir a dimen-

são máxima do agregado graúdo.

Naturalmente, é de se esperar que

agregados de menores dimensões

tenham maior mobilidade entre as fi-

bras do que agregados maiores. Isto

também foi comprovado no estudo

de Figueiredo e Ceccato (2015) que

comparou o efeito do teor de fibras

no abatimento e tempo Ve-Be de dois

concretos de mesmo abatimento ini-

cial, mas com agregados de distintas

dimensões máximas. Nota-se clara-

mente que menores dimensões má-

ximas dos agregados graúdos apre-

sentam menor impacto na perda de

abatimento ou no tempo Ve-Be dos

CRFs. Assim, optar por concretos

mais argamassados e com agregados

de menores diâmetros irá minimizar a

perda de trabalhabilidade gerada pela

incorporação de fibras. No entanto,

deve-se ter em mente que sempre

u

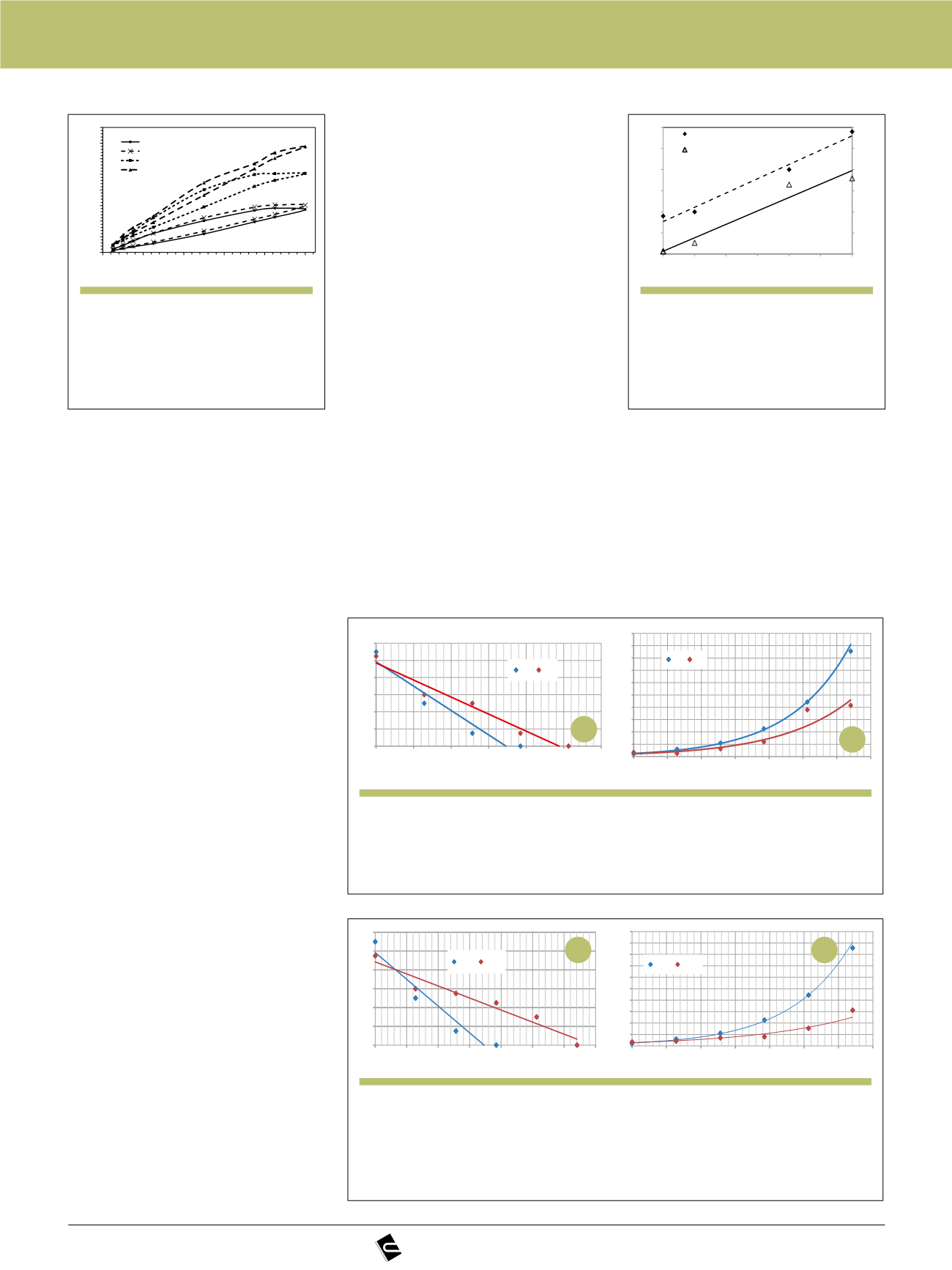

Figura 4

Perfis de cisalhamento dos

concretos em função da

velocidade de rotação

(Alferes Filho

et al.

, 2016)

0

5

10

15

20

25

30

35

40

0

200

400

600

800

1000

Torque (N.m)

Rotação (RPM)

Ref

20kg/m³

80kg/m³

120kg/m³

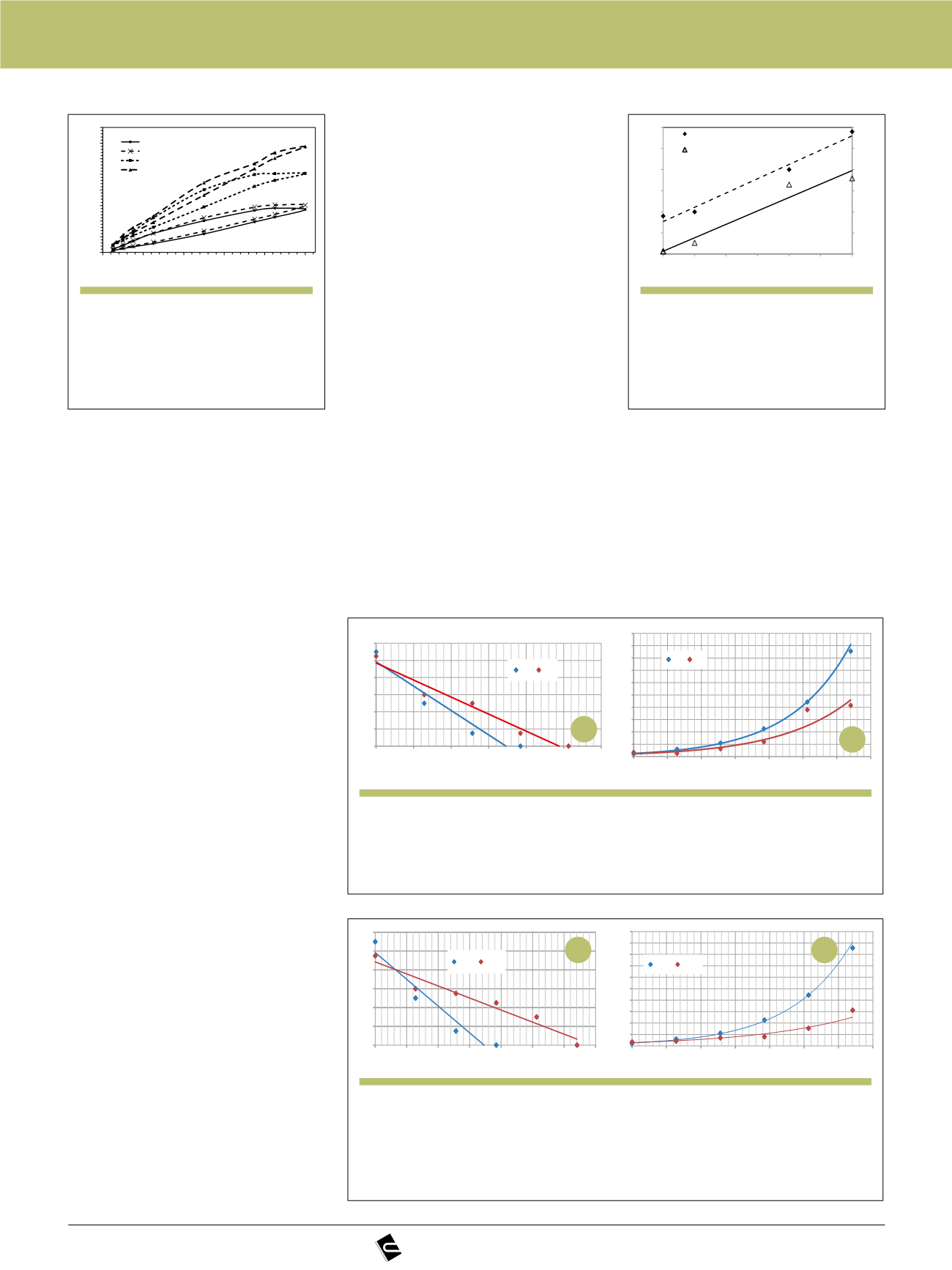

u

Figura 5

Viscosidade plástica e torque

de escoamento dos concretos

em função do teor de fibras

(Alferes Filho

et al.

, 2016)

R² = 0,9798

R² = 0,9423

0,50

1,00

1,50

2,00

2,50

3,00

3,50

0,005

0,01

0,015

0,02

0,025

0,03

0,035

0

20

40

60

80

100

120

Torque de escoamento (N.m)

Viscosidade plástica (N.m.rpm)

Teor de fibras (kg/m³)

Viscosidade plástica

Torque de escoamento

0

2

4

6

8

10

12

0

0,2

0,4

0,6

0,8

1

1,2

Abatimento (cm)

Volumede fibras(%)

α 50 α 55

0

5

10

15

20

25

30

35

40

45

50

0

0,2

0,4

0,6

0,8

1

1,2

1,4

Abatimento (cm)

Volumede fibras (%)

α 50 α 55

u

Figura 6

Efeito do teor de fibras de aço indicado pelo volume relativo no

abatimento (a) e tempo Ve-Be (b) de concretos com teor de argamassa

seca de 50% (

a

50) e 55% (

a

55) (Figueiredo e Ceccato, 2015)

b

a

u

Figura 7

Efeito do teor de fibras de aço indicado pelo volume relativo no

abatimento (a) e tempo Ve-Be (b) de concretos com agregados graúdos

de dimensão máxima de 9,5 mm (a9.5mm) e 19 mm (a19mm)

(Figueiredo e Ceccato, 2015)

0

2

4

6

8

10

12

0

0,2

0,4

0,6

0,8

1

1,2

1,4

Abatimento (cm)

Volumede fibras (%)

a19mm a9.5mm

0

5

10

15

20

25

30

35

40

45

50

0

0,2

0,4

0,6

0,8

1

1,2

1,4

Time VeBe (seconds)

Fibervolume (%)

a19mm a9.5mm

a

b