CONCRETO & Construções | Ed. 89 | Jan – Mar • 2018 | 59

superiores, inicia-se a liberação da água

combinada dos produtos de hidratação

do cimento Portland, ocasionado sua de-

composição, que se estendem até cerca

de 800°C, com a descarbonatação do

carbonato de cálcio, geralmente sob a

forma de calcita. Os principais produtos

que desidratam são: etringita (~100°C),

acompanhada do monossulfato (faixa

extensa entre ~50°C e ~800°C), portlan-

dita (~450°C) e o silicato de cálcio (C-S-

-H), que desidrata em uma longa faixa de

temperaturas (50°C até 600°C ou mais)

devido à perda de água interlamelar e de-

sidroxilação [3]. Como resultado dessas

alterações químicas e microestruturais,

o concreto de cimento Portland tem, em

geral, suas propriedades mecânicas im-

pactadas negativamente. As principais

alterações experimentadas pela matriz

cimentícia após exposição ao fogo são:

fissuração, deformação excessiva, redu-

ção da resistência à compressão, desin-

tegração da pasta endurecida, perda de

aderência entre agregados e pasta, além

de possível fragmentação explosiva.

O comportamento do concreto quan-

do submetido a elevadas temperaturas é

altamente dependente do tipo de agrega-

do presente em sua composição. Agre-

gados silicosos (contendo quartzo) são

muito comumente utilizados na constru-

ção civil. O quartzo, por sua vez, apresen-

ta um aumento de volume devido à trans-

formação cristalina do

α

-quartzo (trigonal)

para

β

-quartzo (hexagonal) em torno de

575°C. Esses processos de expansão-

-retração causam microfissurações na

matriz cimentícia e agregados, os quais

afetam a integridade da estrutura. Amaio-

ria dos agregados não silicosos, como o

calcário, é estável até os 600°C-650°C.

Agregados especiais, como argilas ex-

pandidas, vermiculitas, perlita expandida

e aluminas, em geral, apresentam coe-

ficientes de expansão térmica mais pró-

ximos e até compatíveis com a pasta de

cimento. Isto faz com que a taxa de perda

de resistência residual (pós-incêndio) seja

menor em concretos contendo este tipo

de agregados, em comparação a concre-

tos com agregados convencionais.

3. PROPRIEDADES DAS FIBRAS

E DA INTERFACE FIBRA-MATRIZ

As fibras mais comumente utilizadas

nomercado são as fibras de aço emacro-

fibras poliméricas. No caso das fibras de

aço, o aço encruado tipicamente utiliza-

do nas fibras A1 (ABNT NBR 15530:07),

mais comuns no mercado, pode perder

encruamento com a exposição a tem-

peraturas acima de sua temperatura de

recristalização [4], ou seja, em torno de

500°C. O processo de recristalização

afeta diretamente as propriedades de re-

sistência e ductilidade da fibra, alterando

suas propriedades e comportamento sob

esforços de tração.

As macrofibras poliméricas são

compostas majoritariamente por fases

amorfas somadas a certo grau de cris-

talinidade conferido pelo processo pro-

dutivo de extrusão e alongamento. Essa

cristalinidade é responsável diretamente

pelas propriedades mecânicas da fibra

[5]. Uma vez que o grau de cristalinidade

é afetado diretamente pelas cargas tér-

micas, a elevada temperatura também

afeta as propriedades das macrofibras

poliméricas. Por exemplo, a temperatura

de fusão de fibras de polipropileno é de

cerca de 160ºC [4]. Logo especial aten-

ção deve ser dada para concretos refor-

çados commacrofibras de polipropileno,

visto que a sua degradação, mesmo que

parcial, pode comprometer a capacida-

de resistente da estrutura em tempera-

turas inferiores ao que ocorre para fibras

de aço. Como o comportamento pós-

-fissuração é fortemente influenciado pe-

las propriedades mecânicas das fibras, é

importante parametrizar o grau de dano

a que as fibras estão sujeitas em função

de sua temperatura de exposição no in-

terior do concreto.

Além disso, faz-se necessária a si-

mulação dos mecanismos que envolvem

as fibras e sua interação com a matriz

cimentícia para caracterização da carga

de pico e processo de deslizamento-

-arrancamento da fibra no CRF. Estas

alterações podem vir a gerar alterações

significativas da resistência e energia de

arrancamento das fibras, culminando em

alterações no comportamento global do

compósito. O ensaio mais utilizado para

esta caracterização é o ensaio de arran-

camento (

pullout

), que busca identificar

alterações na interface fibra-matriz atra-

vés da determinação das cargas asso-

ciadas ao arrancamento. Os resultados

deste tipo de ensaio podem ser utilizados

para refinar modelos computacionais de

a

b

c

d

u

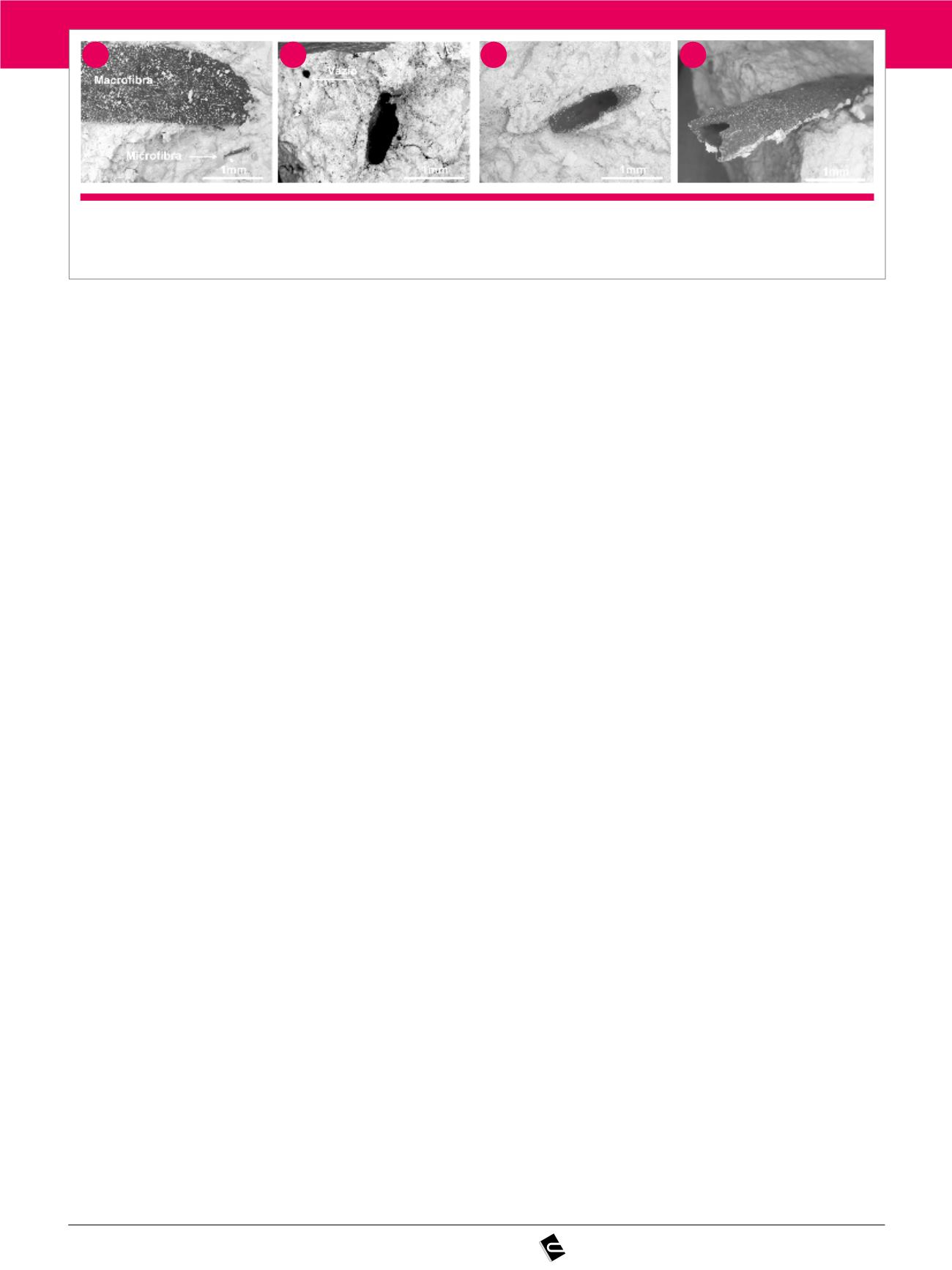

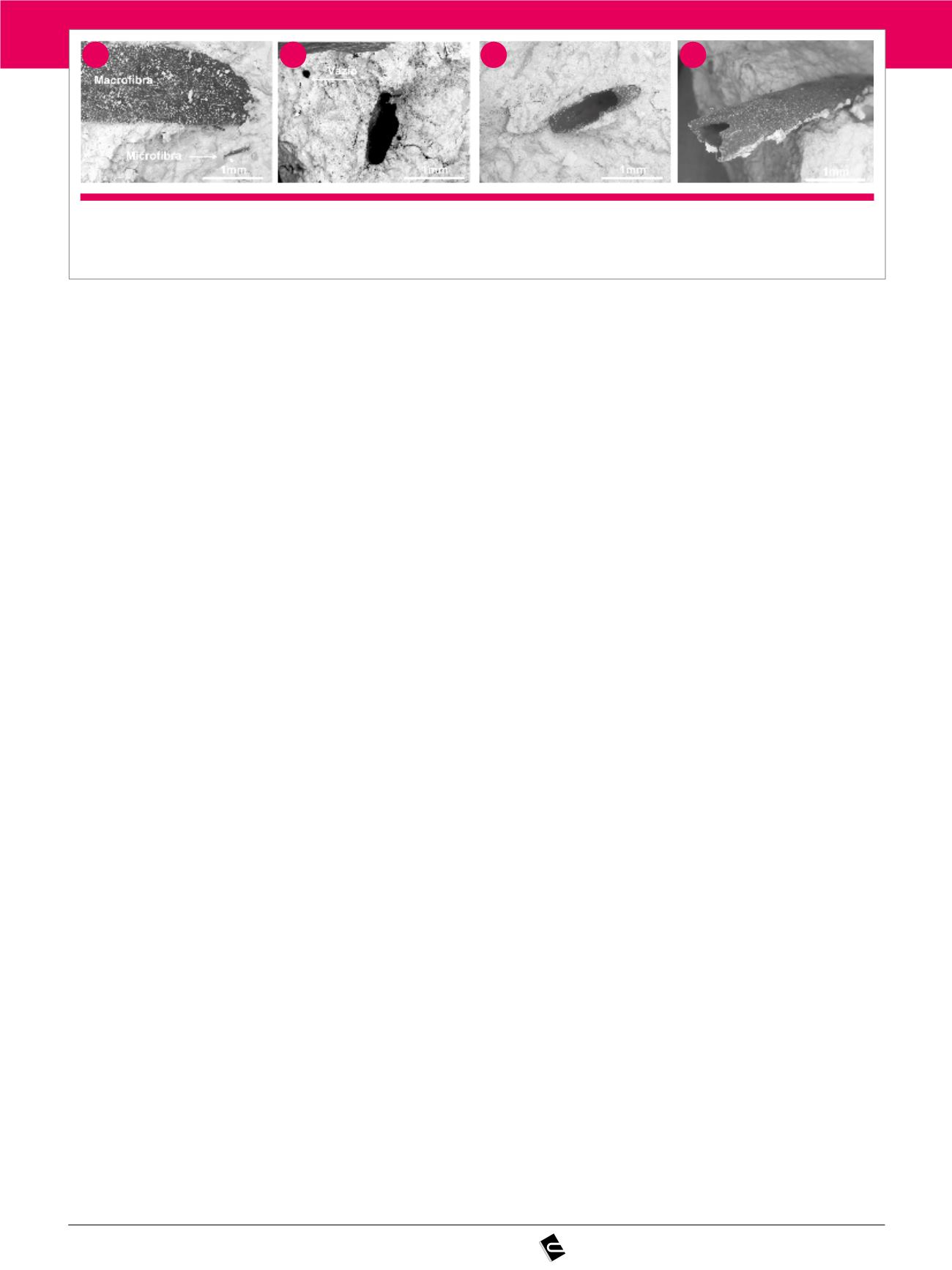

Figura 2

Interface entre macrofibra sintética e matriz, sendo (a) temperatura ambiente e após aquecimento até 400°C

em diferentes zonas do CRMFS: (b) Zona 1 (c) Zona 2 (d) Zona 3 (adaptado de [6])