CONCRETO & Construções | Ed. 90 | Abr – Jun • 2018 | 107

da baixa sucção da base, a camada de

revestimento tende a se contrair pelo

efeito de retração, conforme se vê na

Figura 7(a); como a restrição a essa

contração é pequena, ou seja, a resis-

tência de aderência ao cisalhamento é

fraca, o revestimento tende a empolar,

como se vê na Figura 7(b) e fissurar

(Figura 7(c)). Se porventura em alguma

região do revestimento a resistência

de aderência ao cisalhamento superar

a resistência à tração do revestimento,

ocorrerá fissura, que, no entanto, se

produzirá em muito menor escala se

comparada à situação de elevada ade-

rência do revestimento ao substrato.

Ressalta-se que, quando não há fissu-

ração incidente e nem empolamento

visível, mesmo assim o descolamento

pode estar ocorrendo, o que é detec-

tado através do som cavo produzido

quando o revestimento é percutido.

Como este fenômeno se produz a in-

tervalos aproximadamente regulares,

isto pode resultar na ruína do reves-

timento como um todo. A tendência é

de ocorrer uma movimentação do re-

vestimento para fora (afastando-se do

substrato – empolamento).

4. CONSIDERAÇÕES FINAIS

Com base nas discussões anteriores

é possível tecer algumas recomendações

de cuidados a serem tomados para evi-

tar manifestações patológicas de revesti-

mentos relativas à produção dos blocos

de concreto de alta resistência e relacio-

nadas à composição/formulação, bem

como ao processo de aplicação, das ar-

gamassas de revestimento.

4.1 Produção dos blocos

estruturais

Além da elevada compacidade

intrínseca dos blocos de alta resis-

tência, a baixa sucção de água pode

estar relacionada com novos aditivos

que vem sendo utilizados na manu-

fatura dos blocos de concreto de alta

resistência. Esses aditivos químicos

visam: à melhoria do adensamento do

concreto através da máquina de com-

pactação (preenchimento mais rápido

do molde); à otimização da produção

com menor tempo de compactação e

rapidez de retirada das peças (gerando

um menor ciclo de fabrico); à redução

do atrito entre a fôrma e o concreto

(redução do desgaste dos equipamen-

tos); à redução da aderência entre a

camada superior de concreto e a peça

de compressão dos blocos; à melhoria

do acabamento superficial – textura –

dos blocos; dentre outras vantagens

na produção. Cabe, portanto, aos fa-

bricantes verificarem se esses aditivos

não estão comprometendo o sistema

“parede estrutural com revestimento”,

se levarem a uma redução substancial

da aderência entre bloco e argamassa.

4.2 Composição da argamassa

A argamassa de revestimento a

ser aplicada sobre blocos de alta re-

sistência pode ser industrializada (si-

tuação preferencial) ou preparada em

obra. Recomenda-se que essa arga-

massa tenha:

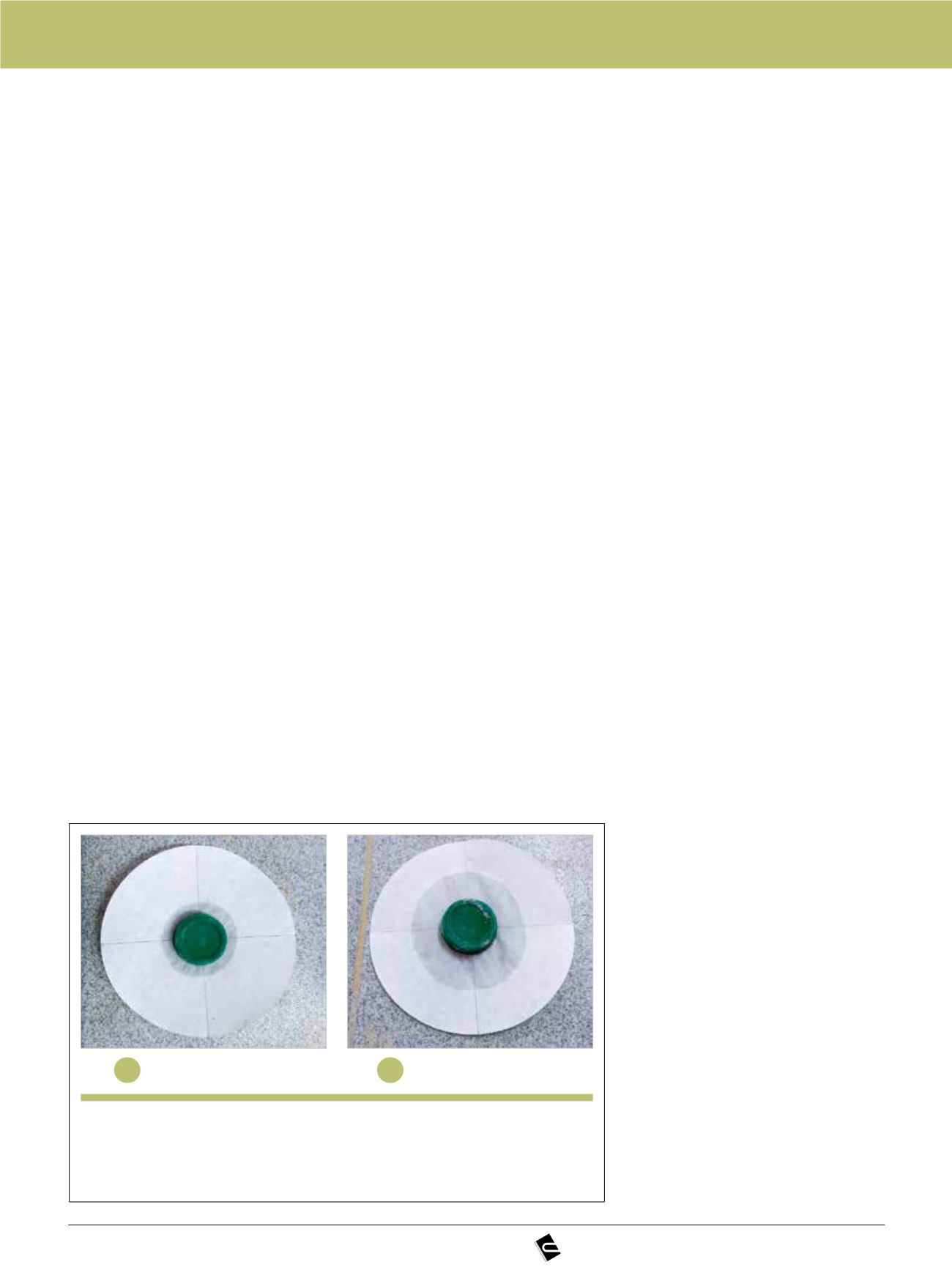

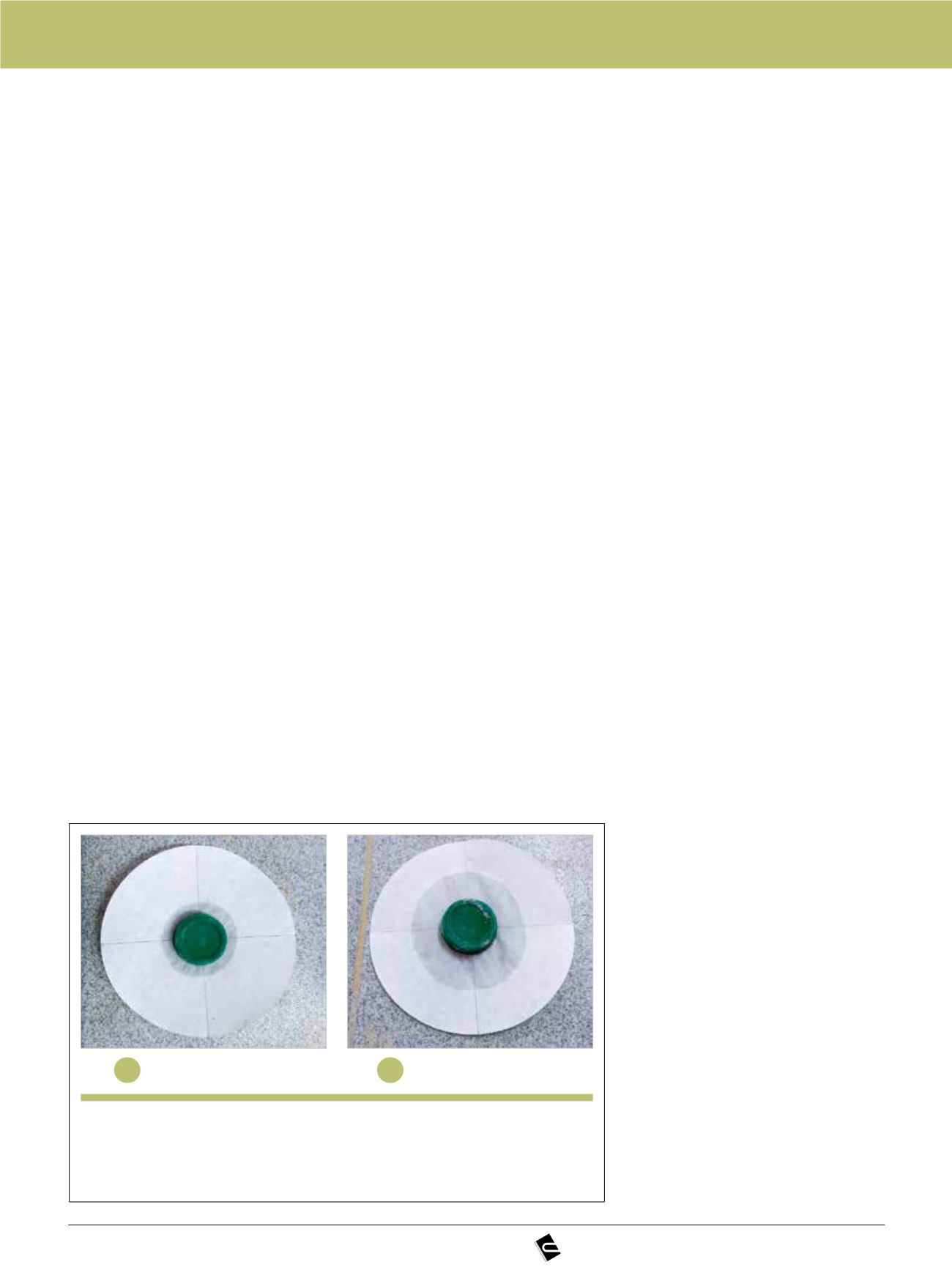

a) Moderada retenção de água (clas

ses U2 a U4, da ABNT NBR

13281:2005), como ilustrado na Fi-

gura 8(b). A retenção não deve ser

alta (U5-U6), pois como o bloco es-

trutural de alta resistência apresenta

baixa sucção de água, a argamassa

precisa liberar a pasta aglomerante

para o substrato com certa facilida-

de, de forma a garantir a ancora-

gem adequada;

b) Rigidez não muito elevada, ficando

na faixa de resistência à compres-

são entre P3 e P4 da ABNT NBR

13281:2005. Argamassas com alta

rigidez (alto módulo de elasticida-

de) apresentarão maiores tensões

de cisalhamento na interface para

uma mesma movimentação, quan-

do comparadas às argamassas de

baixo módulo.

4.3 Execução do revestimento

Quanto à execução dos revesti-

u

Figura 8

Exemplo de argamassas com diferentes capacidades de retenção de

água. Ensaio empírico de retenção – resultado após 8 minutos de

aplicação da argamassa sobre um papel filtro

Alta retenção de água – U5

a

Baixa retenção de água – U2

b